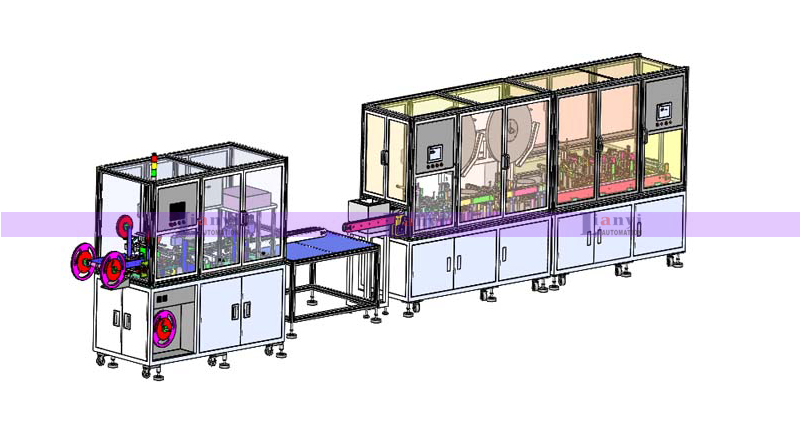

汽車連接器自動化組裝設備,也叫汽車連接器自動機,是一種高效、精準地完成連接器各部件組裝的全自動化機械設備。其自動化程度高,能夠顯著提升生產效率和產品質量。以下是其自動化組裝生產流程及主要機構:

一、自動化組裝生產流程

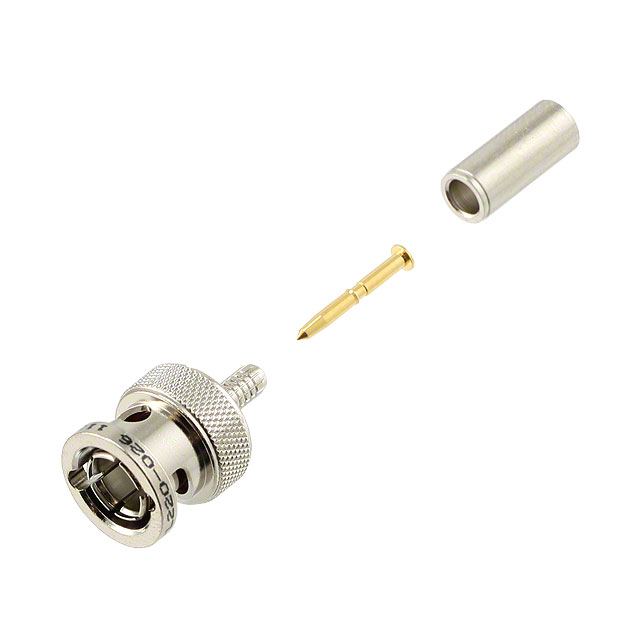

1.1、上料: 采用振動盤、料帶或機械手等方式,將端子、膠殼、防水栓等零部件自動輸送至指定位置。

1.2、端子壓接: 通過精密壓接機構,將端子與電線壓接,確保電氣連接可靠。

1.3、端子插入: 利用機械手或精密導向機構,將壓接好的端子插入膠殼對應孔位,保證位置準確。

1.4、防水栓裝配: 通過機械手或吸嘴,將防水栓安裝到膠殼指定位置,確保密封性。

1.5、檢測: 使用視覺檢測、電性能測試等手段,對組裝完成的連接器進行外觀、尺寸、電氣性能等全方位檢測,剔除不良品。

1.6、下料: 將合格品自動分類、包裝,并輸送至指定區域。

二、主要機構

2.1、上料機構

2.1.1、振動盤:利用振動將雜亂零件有序排列并輸送。

2.1.2、料帶送料:將排列好的零件通過料帶輸送至指定位置。

2.1.3、機械手:抓取零件并放置到指定位置,適用于不規則或易損零件。

2.2、端子壓接機構

2.2.1、壓接模具:根據端子型號定制,確保壓接形狀和尺寸符合要求。

2.2.2、壓力控制:精確控制壓接力,避免壓接不良或損壞端子。

2.3、端子插入機構

2.3.1機械手:抓取端子并插入膠殼,適用于復雜連接器。

2.3.2精密導向機構:引導端子準確插入膠殼孔位,適用于簡單連接器。

2.4、防水栓裝配機構

2.4.1、機械手:抓取防水栓并安裝到膠殼,適用于復雜連接器。

2.4.2、吸嘴:利用真空吸附防水栓并安裝到膠殼,適用于小型防水栓。

2.5、檢測機構

2.5.1、視覺檢測系統:檢測連接器外觀、尺寸、端子位置等。

2.5.2、電性能測試儀:測試連接器的導通、絕緣、耐壓等電氣性能。

2.6、下料機構

2.6.1、傳送帶:將合格品輸送至包裝區域。

2.6.2、機械手:將合格品抓取并放置到包裝盒中。

汽車連接器自動化組裝設備是汽車電子制造的重要環節,其自動化程度直接影響生產效率和產品質量。隨著技術進步,未來將朝著更高精度、更高速度、更智能化和更柔性化的方向發展。